-

锂离子电池 – 电解质 – 固体和凝胶

-

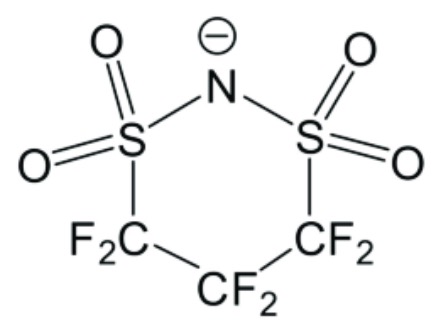

关于 向正极注入液态 TMA ∙ CFSI(1 质量%、 1,1,2,2,3,3-六氟丙烷-1,3-二磺酰亚胺,阴离子:参见 图),使用硫化物固态电解质的电池 1 C 容量为 174.4 mAh/g,

容量保持率为 92.0%(1 C 充电/放电)。相比之下,未经过液体注入步骤的对比电池的容量为 88.3 mAh/g,容量保持率为 79.7%。

正极配方: LiNi0.8Mn0.05Co0.15O2 (NMC) / Li6PS5Cl / 碳纳米管 (CNT) 纳米管 (CNT) / 聚四氟乙烯 (PTFE) = 90 : 9.6 : 0.15 : 0.25(质量比)。

负极集流体:炭黑/银颗粒/粘合剂(吴羽化工)=69 : 23 : 8(质量比)。

固态电解质层: Li6PS5Cl / 粘合剂(Kureha)= 99 : 1(质量比),直接沉积在负极集流体上(“无阳极 ”电池设计,生产过程中无需处理金属锂)。

这项工作说明了极少量的精选离子液体(如环状磺酰胺阴离子)如何大幅提高所谓 “无阳极 ”硫化电池的性能(特别是在循环过程中采用 1 C 充电步骤时)。

一个有趣的问题是,部分离子液体是否会渗入负极并形成 SEI,进而阻塞孔隙,否则锂金属枝晶可能会通过这些孔隙形成。

无论如何,由于存在少量离子液体,潜在的安全缺陷或泄漏风险的负面影响似乎微乎其微,因为离子液体加热到至少 200°C 时才会形成气体。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

离子电池 - 负极(不包括锂金属电极)

-

导电添加剂: 通过 CVD(化学气相沉积,1000°C,CH4,7.5 小时)将 Al2O3 颗粒(平均直径:20 nm)涂覆在碳上,得到石墨烯-Al2Oz(0 < z < 3)导电添加剂(Al2Oz 质量百分比为 60%)。

硅碳复合活性材料:鳞片石墨(SFG6,IMERYS)、沥青和硅与异丙醇混合,喷雾干燥并碳化(900°C)。这一过程产生了硅碳复合活性材料(D50:13 μm)。

将石墨、硅-碳复合活性材料、导电添加剂和聚四氟乙烯(PTFE)在叶片搅拌机(25°C,1,200 转/分,10 分钟)中干混(质量比为 83.1 : 14.4 : 0.4 : 2.1),

形成第一种干混合物。将混合物进一步混合(5,000 转/分,20 分钟),使其纤维化(聚四氟乙烯纤维化)。

挤压产生的混合物(50 兆帕)以形成自立式负极薄膜,随后将其层压在预先涂有炭黑(电气化学)/聚四氟乙烯中间膜(1 微米厚)的铜箔上。这些电极的附着力为 6.8 gf/mm。

以碳酸乙烯酯(EC)/碳酸乙基甲基酯(EMC)/碳酸二甲酯(DMC,体积比为 2 : 4 : 4)/碳酸乙烯酯(VC,质量分数为 1.5%)/LiPF6(1.15 M)

为电解液的半电池在 50 个循环(0.2 C 充放电)后,首次循环效率为 85.8%,容量保持率为 98.9%。

这项工作说明了三星 SDI 如何通过使用石墨烯-Al2Oz(0 < z < 3)导电添加剂和碳涂层铜集流箔开发出一种干式负极制造工艺,从而实现良好的附着性和循环稳定性。

采用碳涂层 Al2Oz(0 < z < 3)作为导电添加剂似乎是一个突破,有利于干涂层工艺的实施,这可能是因为与碳纳米管/炭黑相比,碳涂层具有更好的流变特性。

为了提高第一循环效率,可以用活性材料/电解质界面面积较小的材料代替硅碳复合材料或者采用固态电解质/电解质,与液态碳酸盐电解质相比,固态电解质/电解质的 SEI 形成反应活性较低。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 正极

-

导电添加剂: 通过 CVD(化学气相沉积,1000°C,CH4,7.5 小时)将 Al2O3 颗粒(平均直径:20 nm)涂覆在碳上,得到石墨烯-Al2Oz(0 < z < 3)导电添加剂(Al2Oz 质量分数为 60%)。

将 LiNi0.91Co0.05Al0.04O2、上述导电添加剂和碳纳米管(CNT,质量比为 99.75 : 0.2 : 0.05)进行研磨(5-30 分钟,1,000-2,000 转/分钟,细川密克朗混合器)。

首先将所得材料、LiNO3、琥珀腈、CNT、科琴黑和 PTFE(聚四氟乙烯)混合(95 : 0.5 : 0.5 : 1.4 : 0.6 : 2(质量比),1,200 转/分,10 分钟),

然后进行第二步混合(4,000 转/分,25 分钟,叶片式搅拌机),使其纤维化(PTFE 纤维化)。

所得混合物被挤压成自立式正电极薄膜,然后进行辊压(3.5 吨/平方厘米,厚度:150 微米),接着层压到预先涂有碳黑(电气化学)/PVDF(聚偏二氟乙烯)中间膜(厚度:1 微米)的铝箔上。

在半电池中,经过 350 次循环(0.1 C 充电/放电)后测得的容量保持率为 94.6%,而采用湿法工艺(PVDF 粘合剂,不使用石墨烯-Al2Oz (0 < z < 3))制备的对比电极的容量保持率为 85%。

使用碳涂层 Al2Oz (0 < z < 3) 作为导电添加剂和少量琥珀腈(熔点:58°C,沸点:266°C)可能是一个关键突破,可促进干法正极涂层工艺的工业化,

包括可能避免因过度剪切增厚效应而导致的不希望的温度升高和/或生产设备损坏。

根据专利文件,琥珀腈经常被用作半固态电解质的电解质添加剂。它在电解质混合物中的存在不会造成性能或安全问题。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

质子交换膜燃料电池、固态氧化物燃料电池、磷酸燃料电池、阴离子交换膜燃料电池 - 电化学活性材料

-

使用锆基掺杂剂的燃料电池电极和燃料电池系统

申请人:

康奈尔大学 / 通用汽车 / PAJARITO POWDER /

DE 102023127140 A1

将一种有机碳形成前体、一种锆盐掺杂前体和一种孔隙形成剂混合形成一种前体混合物。混合物经过热处理(1,300-1,500°C,≈15 分钟),形成掺杂氧化锆的碳载体

(粒径:≈400 纳米,相对于碳载体的质量百分比≈1.5),并带有孔隙(孔径:≈50 纳米)。

P将铂基催化剂纳米颗粒分散在掺杂氧化锆的碳载体上,然后进行热处理(300-1000°C,≈2 小时),使铂基催化剂纳米颗粒上的部分锆基掺杂物排列(催化剂粒径:≈0.5 纳米)。

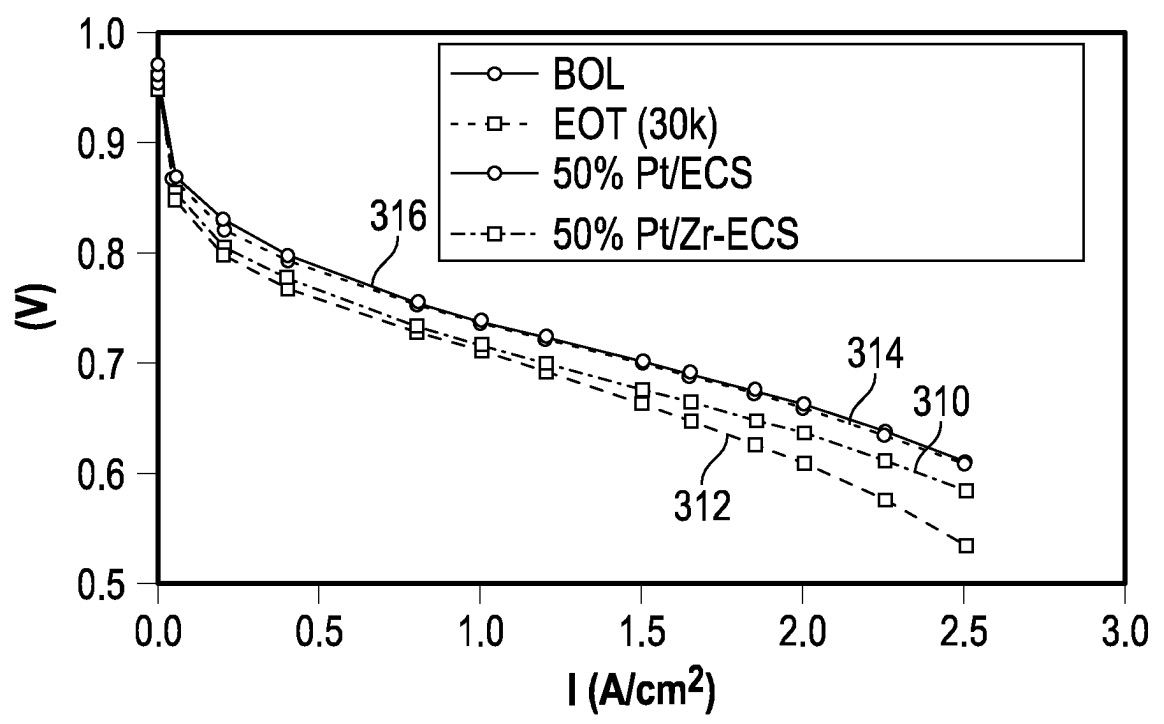

下图显示,与不含锆的碳载体上的催化剂相比,PEMFC 阴极催化剂的性能和寿命得到了改善。

BOL: 寿命开始

EOT: 测试结束

ECS: 碳载体

这项工作说明了碳载体掺杂氧化锆如何提高 PEMFC 阴极催化剂的性能和寿命。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

其他类别的三周专利列表

-

- 含锂金属电池(不包括锂硫、锂空气): XLSX

-

- 锂离子电池 - 电解液 - 液体: XLSX

-

- 锂离子电池 - 隔膜: XLSX

-

- 锂硫电池: XLSX

-

- 金属空气电池: XLSX

-

- 钠离子电池: XLSX

-

先前的专利更新

-

2024-10-01

-

2024-09-10

-

2024-08-20

-

2024-07-30

-

2024-07-09

|