-

锂离子电池 – 电解质 – 固体和凝胶

-

固态电池的制造方法

申请人:

丰田汽车 /

JP 2025008300 A

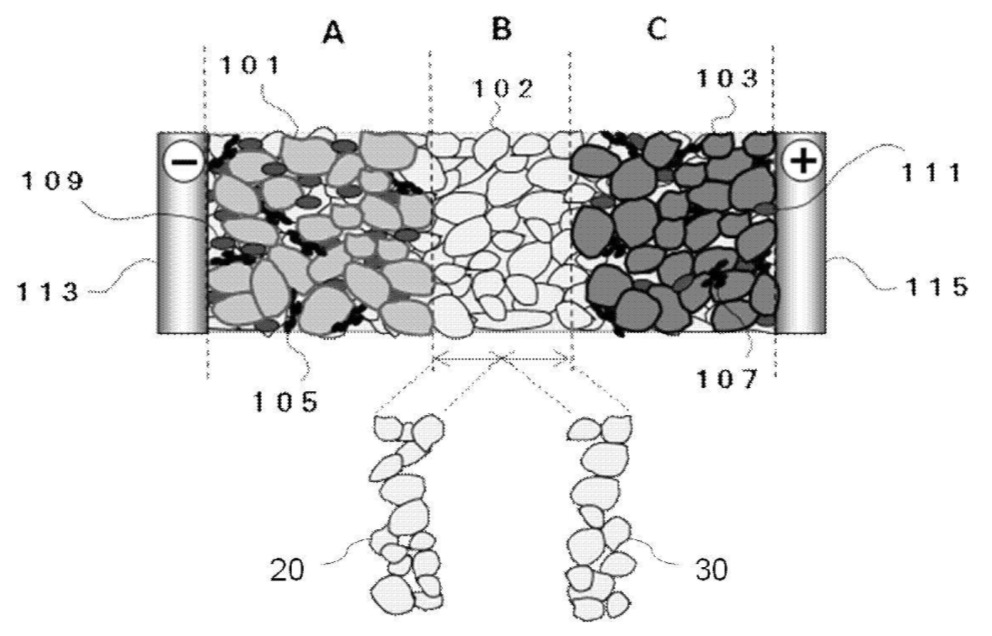

描述了一种固态双极性锂离子电池的制造方法(3个电池的串行堆叠),重点是防止树脂/碳基双极性层在生产过程中变形和脱落(见图)。

负极由石墨、硫化物固态电解质(SE;Li2S-P2S5)和聚偏二氟乙烯(PVdF)粘合剂混合而成(质量比为 58.2 : 39.0 : 2.8)。在正极中,混合了 NCA(LiNi0.8Co0.15Al0.05O2)、SE、气相生长碳纤维(VGCF)和 PVdF 粘合剂(按质量计为 84.7 : 13.4 : 1.3 : 0.6)。SE 层是用丙烯腈-丁二烯橡胶(ABR)粘合剂(按质量比为 99.4 : 0.6)制备的。

每个树脂集流器都含有聚甲基丙烯酸甲酯和乙炔黑,双极层和活性材料层之间形成界面层(厚度≈2.5 μm)。

三个单电池串联堆叠,外层使用铝箔和粗化铜箔进行压制(20 兆帕、30 秒、135°C)。

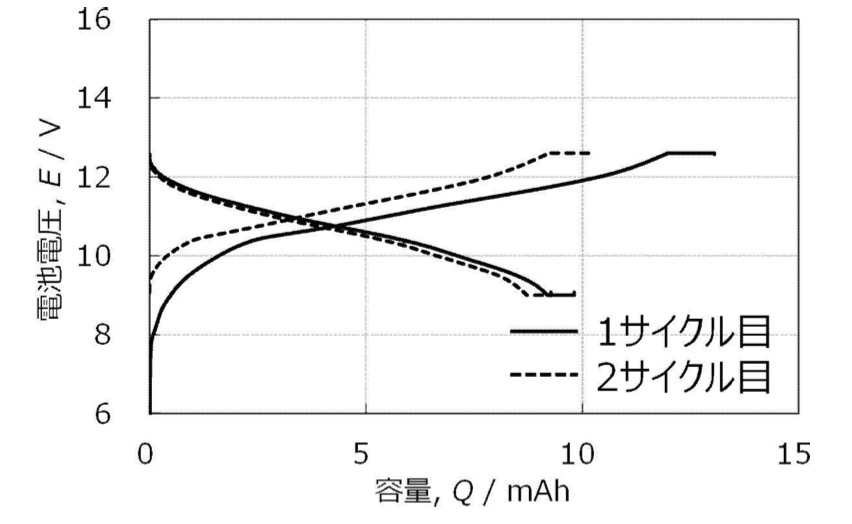

使用 0.522 mA 的电流和 0.0522 mA 的截止电流,在 9.0-12.6 V 之间进行了 2 个周期的循环性能评估(见下图,专利中未指明电极区域)。

101: 负极活性材料

102: 固态电解质

103: 正极活性材料

105, 107: 导电添加剂

109, 111: 粘合剂

113: 负极集流体(第一树脂集流体)

115: 正极集流体(第二树脂集流体)

20: 第一层固态电解质

30: 第二层固态电解质

容量: 容量

電池電圧: 电池电压

サイクル目: 周期数

1サイクル目: 第一周期

2サイクル目: 第二周期

该作品展示了丰田汽车如何结合全固态硫化锂离子电池(3 个电池串联堆叠)优化双极电池设计的生产。

据推测,这种带有树脂/导电碳双极层的电池设计可能会在其他半固态或全固态电池中实现成本节约并提高能量密度。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 负极(不包括锂金属电极)

-

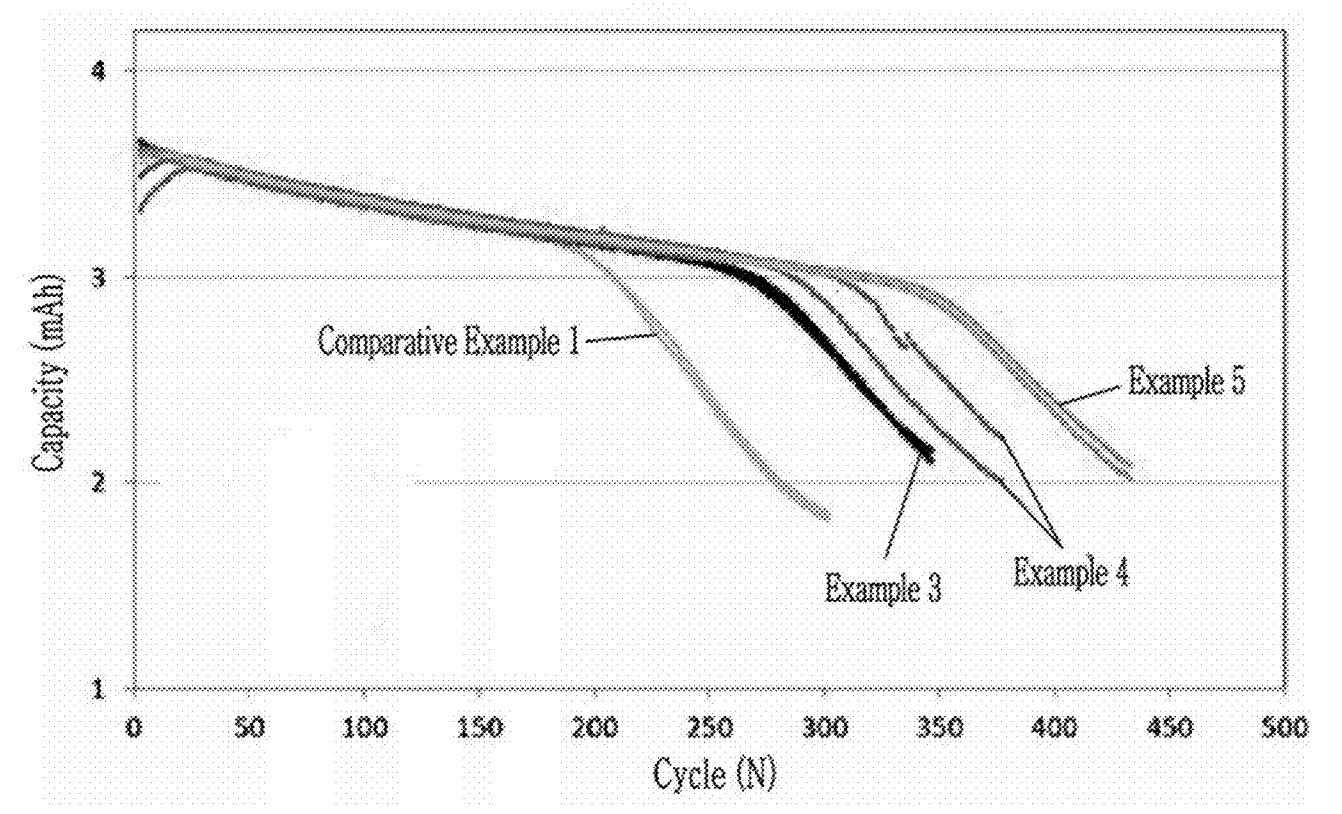

第一种方法:将微米大小的硅颗粒与乙醇(质量比为 85:15)混合,并使用珠磨机(Netzsch)进行湿法研磨,以获得纳米硅颗粒(D50:90 nm,Dmax:150 nm)。然后加入 B2O3(相对于硅的质量百分比为 2-6)。分散液经过喷雾干燥(180°C)和热处理(950°C,氮气环境),以实现硅初级粒子的硼掺杂。

下图显示了不同 B2O3 添加量的半电池(EC:EMC:DMC = 2:1:7 体积比,1.5 M LiPF6 和 10 mass% FEC)的循环寿命数据:

例 3:B2O3 添加剂(相对于 Si 为 2 质量%),显示出更长的循环寿命

例 4:B2O3 添加剂(相对于 Si 为 4 质量%),显示出进一步的改进

实施例 5:B2O3 添加剂(相对于硅为 6 质量%),稳定性最高

比较例 1:无 B2O3 添加剂

另外,在第二种不同的方法中,将硅粉与 Al2O3 纳米纤维(直径:≈600 nm,长度:≥200 μm,杨氏模量:≥200 GPa)和聚酰胺-酰亚胺(PAI)聚合物混合在含表面活性剂的水性浆料中。浆料涂覆在电镀铜箔上(厚度:15 μm),压延(80°C),热解(5°C/分钟至 650°C,3 小时,氩气环境下)。

在半电池中,这些负极的第一周期效率为 90.0%,而不含 Al2O3 的对比电极的第一周期效率为 89.1%。在使用基于 NMC811 的正极的全电池中进行第一个循环后,分析了负极在平面 X 和 Y 方向上的膨胀率(X:1.10%,对比电极为 1.93%;Y:0.87%,对比电极为 1.65%)。

这项工作说明了硅纳米粒子的 B 掺杂如何提高了循环稳定性,以及在负极中使用 Al2O3 纳米纤维如何减少了负极尺寸变化(X 和 Y 方向)。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 正极

-

在罐式反应器中注入去离子水(55°C),并用氢氧化钠将 pH 值调至 8.05。在氮气环境下(0.7 升/分钟流速),加入硫酸镍和硫酸锰水溶液(摩尔比 1:2,1.65 摩尔/千克)和碳酸钠溶液(27 质量%),开始共沉淀反应。

通过连续进料系统,制备出过渡金属碳酸盐前驱体,并对其进行过滤、洗涤、干燥(120°C)和筛分。得到的材料与 Li2CO3(锂/过渡金属摩尔比:1.30)混合,加热(930°C,5 小时,混合气体为 20% 氧气和 80% 氮气),并通过 32 μm 网孔筛分。

在去离子水中通过超声分散 SnSO4(相对于未涂层的正极活性材料,质量分数为 3.0%),形成表面涂层。加入前一步制备的材料,进一步超声,然后搅拌(3 小时)。在真空条件下(80°C,48 小时)除去水分。

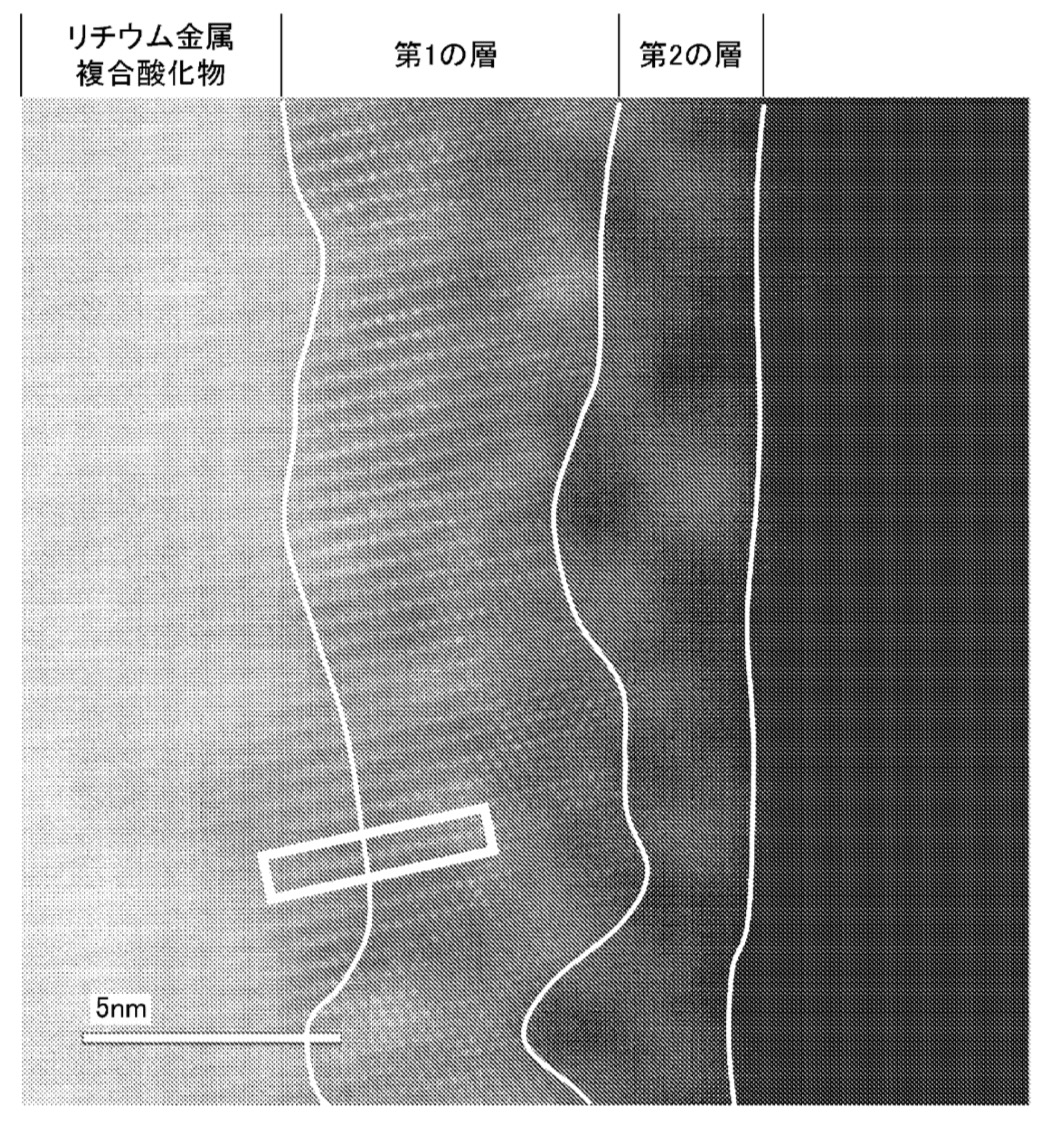

所得粉末经过热处理:加热(2°C/分钟,至 500°C),保持该温度(5 小时,在空气中)。最终产品呈现出双层涂层结构:内层为具有岩盐结构的氧化镍层,外层为锂硼氧化物层(由 H3BO3 处理形成)。

STEM 成像证实了氧原子在涂层界面上的连续排列。如图 3 所示,高分辨率 STEM 成像显示了锂金属复合氧化物、第一层和第二层的不同区域,氧原子(显示为相对明亮的点)在边界上连续排列。该材料的放电容量为 240.8 mAh/g,在 50 次循环(0.5 C 充电 / 1 C 放电,25°C)后容量保持率为 89.7%。

リチウム金属複合酸化物:锂金属复合氧化物

第1の層:第一层(具有岩盐结构的氧化镍,可能还含有锡)

第2の層:第二层(B 基)

本作品展示了一种高能量 LRLO(富锂层状氧化物)活性材料,该材料具有复杂的涂层,其中镍、锡、B 和晶体相在颗粒表面区域附近细致分布。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

质子交换膜燃料电池、固态氧化物燃料电池、磷酸燃料电池、阴离子交换膜燃料电池 - 电化学活性材料

-

催化剂层的制备方法

申请人:

JOHNSON MATTHEY HYDROGEN TECHNOLOGIES /

WO 2025017296 A1

开发了一种基于激光诱导正向转移(LIFT)的方法,用于制备燃料电池和电解槽催化剂层。通过机械搅拌和艾格研磨制备了 Nafion® 1100EW 离子导电聚合物和电催化剂(50 质量% Pt/C)的水性分散液。油墨的固体含量为 ≈25 质量%,粘度为 400 cP(25°C,100 s-1)。

使用 HelioSonic(Altana)印刷设备将阴极催化剂油墨沉积到剥离的聚四氟乙烯板上。油墨以 20 μm 厚的湿层形式涂抹在供体基底上,供体基底朝向 PTFE 受体基底。激光辐射脉冲(70-120 W)穿过供体基底,将墨滴转移到预定位置,形成均匀的催化剂层。

对沉积层进行加热(100°C,10 分钟)以去除残留溶剂。催化剂层的平均厚度为 3.5-4.0 μm,标称铂负载量为 0.2 mgPt/cm2。

催化剂涂层离子导电膜的制备方法是,通过贴花转移(150-200°C)将阴极和阳极催化剂层转移到商用增强型 PFSA 离子导电膜(厚度为 15 μm)上。气体扩散层(Sigracet 22 BB)含有疏水微孔层,用于形成膜电极组件。

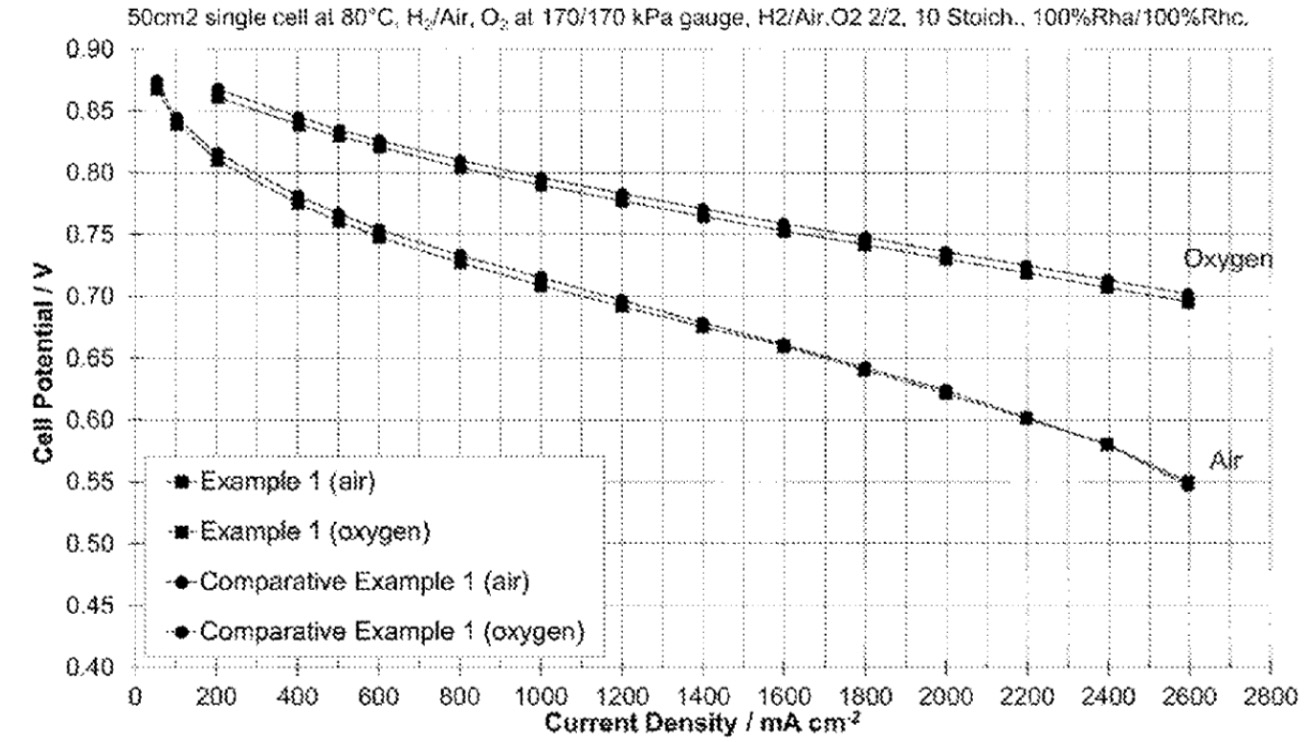

在 80°C 下进行的性能测试表明,激光转印层和传统涂敷层之间没有明显的统计学差异(见图)。激光转移方法大大加快了沉积速度--100 平方厘米面积的沉积不到 1 秒钟,而传统涂层则需要 5-10 秒钟。

例 1(空气):使用空气的激光转移方法(170 千帕,80°C,氢气/氧气流量化学计量 = 化学计量 2/2)

例 1(氧气):使用纯氧的激光转移方法(氢气/氧气流量的化学计量 = 2/10)

比较例 1(空气):用空气进行 K 棒涂层

比较例 1(氧气):使用纯氧进行 K 棒镀膜

这项工作说明,通过使用激光诱导正向转移(LIFT)在聚四氟乙烯板上形成均匀的催化剂层,提高了工艺速度。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

其他类别的三周专利列表(付费用户可使用 Excel 文件)

-

- 锂金属电池(不包括锂硫、锂空气):XLSX

-

- 锂离子电池 - 电解液 - 液体:XLSX

-

- 锂离子电池 - 隔膜:XLSX

-

- 锂硫电池:XLSX

-

- 金属空气电池:XLSX

-

- 钠离子电池:XLSX

-

先前的专利更新

-

2025-02-04

-

2025-01-14

-

2024-12-23

-

2024-12-03

-

2024-11-12

|