-

锂离子电池 – 电解质 – 固体和凝胶

-

全固态电池

申请人:

丰田汽车 /

US 2025125490 A1

构建了具有硫化物电解质和锂金属负极的全固态电池。第一层固态电解质中含有 0.25 Vol% Sn 的电池在 3.0 V 至 4.2 V 之间以 3 mA/cm2 的电压充电时,充电容量为 1.65 mAh/cm2。这种最佳电池包括沉积在镍箔集流器上的镁层(厚度:1000 nm),以及位于镁层和第一固态电解质层之间的锡层(厚度:100 nm)。

这种出色的性能归功于最佳的金属相比例,既能有效捕获锂枝晶,又能保持良好的离子导电性。Li2S ∙ P2S5 ∙ LiI 固态电解质可作为第一和第二固态电解质层,只有第一层含有分散的锡相。

充电时,锡和锂的合金会在第一固态电解质层中形成,起到保护层的作用,防止硫化物固态电解质的分解,从而实现优异的无短路循环特性。

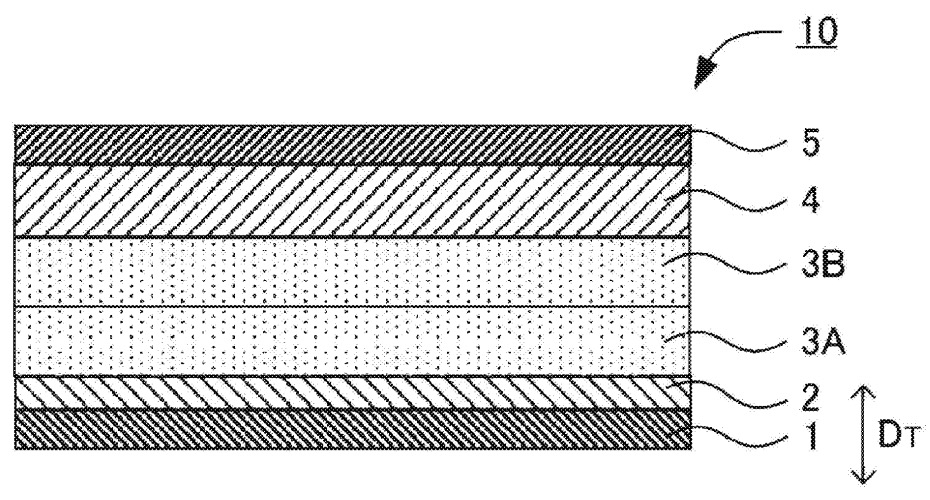

下图显示了一个全固态电池的横截面示意图,其层数如下:1:负极集流器(Ni 箔);2:金属层(金属镁);3A:第一固态电解质层(含有 Sn 金属相);3B:第二固态电解质层(Li2S ∙ P2S5 ∙ LiI);4:正极活性材料层;5:正极集流器;10:全固态电池;DT:厚度方向。

这项研究说明了在使用硫化物电解质对全固态锂金属电池充电时,锂金属/硫化物电解质界面上锡和镁的存在如何降低了锂枝晶形成的风险。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 负极(不包括锂金属电极)

-

硅碳负极材料及其制备方法

申请人:

宁德时代新能源科技股份有限公司 (CATL) /

CN 119852338 A

硅碳负极材料通过两步法制备而成。第一步,加热多孔碳(500°C,2 小时,在氩气下,回转窑)以去除吸附的氧气。抽真空至 1×10-5 Pa 并用氩气吹扫后,引入单硅烷和氩气(体积比 1:4),形成微正压为 200 Pa 的硅碳颗粒,窑炉以 40 Hz 的频率旋转。

第二步,将温度升至 600°C,在 0.2 kPa 压力下引入乙炔、甲烷和氩气(体积比为 2:1:7)的混合气体(40 Hz 旋转)。

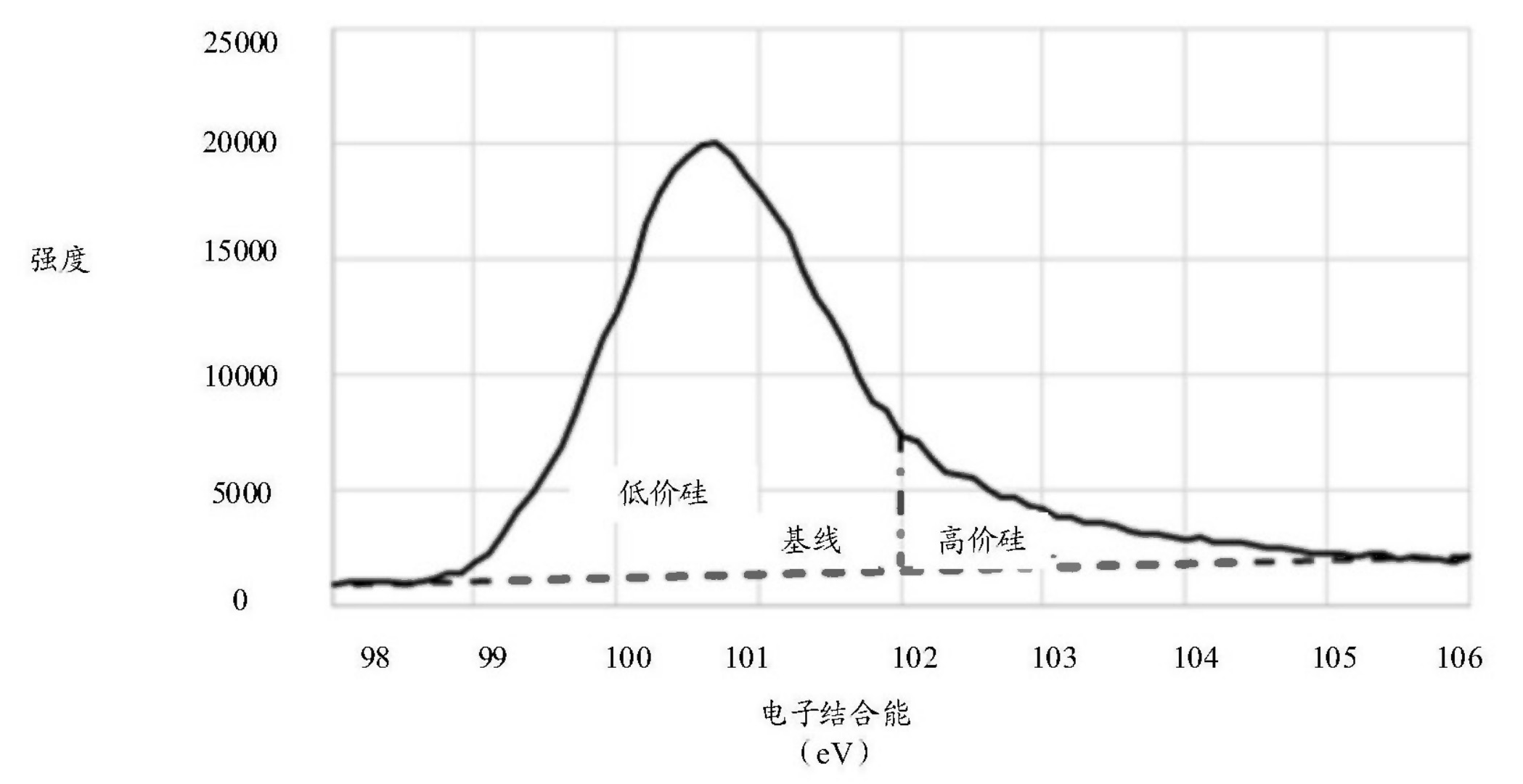

利用氩离子刻蚀法进行 X 射线光电子能谱(XPS)深度剖面分析,结果表明从表面向内延伸 10 纳米区域的高价硅含量为 15.2%,10-20 纳米深度的高价硅含量为 7.4%,20-30 纳米深度的高价硅含量为 2.9%。XPS 分析还证实了低价硅(结合能 98-102 eV)和高价硅(结合能 102-106 eV,见图)的分布。

相比之下,在 200°C 下处理的对比实例的 XPS 光谱显示高价硅的比例要高得多,高价硅峰(102-106 eV)相对于低价硅峰(98-102 eV)更为突出。

在半电池测试中,这种材料的放电容量为 1,984 mAh/g,第一周期效率为 93.8%。相比之下,在 200°C 温度下加工的对比实例放电容量较低,为 1,766 mAh/g,半电池的第一周期效率降低至 83.5%。

样品之间硅价态的差异可能是由氧化机制造成的。低价硅(0 至 2+ 氧化态)代表元素硅(0)和部分氧化硅等硅物种,而高价硅(3+ 至 4+ 氧化态)可能由 SiO2 等氧化硅物种组成。在低温(200°C)下加工时,反应容器中残留气体或碳框架本身产生的氧气可能会与沉积的硅发生反应,形成硅氧化物。在最佳温度(600°C)下,碳涂层的沉积率可能更高且更均匀,形成的保护层可有效防止硅氧化。

硅碳复合材料中的 XPS 测量也可以解释其他硅碳材料的电化学差异,这些材料在其他表征方法(如硅含量和结晶度、粒度分布、BET 比表面积)方面似乎相似。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 正极

-

阴离子氧化还原高能正极

申请人:

WILDCAT DISCOVERY TECHNOLOGIES / 天津巴莫科技 /

WO 2025065466 A1

Li1.15Mn0.6Ni0.225O2掺杂钨并涂覆硼酸锂(LBO)。

核心材料是通过在氧化锆介质(5 毫米大小,6 小时)的行星磨中球磨锂、锰和镍前体

(选自 Mn2O3、Mn3O4、Ni(OH)2、Li2CO3)制备的。

研磨后的前驱体经退火(870°C,10 小时,空气)形成富锂锰镍氧化物材料。

为了掺杂钨,对前驱体进行了改性,使其成分为Li1.15Mn0.596Ni0.224W0.005O2(含 W 的前驱体尚未确定)。硼酸锂涂层是在乙醇/水(质量比为 7:3)中使用聚四氟乙烯研磨介质将 H3BO3(1 摩尔%)与活性材料球磨而成。固体含量保持在 25 质量%。所得混合物经干燥(90°C,2 小时)和退火(500°C,5 小时,空气)后形成 LBO 涂层。

为了进行比较,使用类似的程序制备了无涂层(原始)Li1.15Mn0.6Ni0.225O2材料、仅有 LBO 涂层(1 摩尔%)的材料和仅有 Nb2O5 涂层(2 摩尔%)的材料。Nb2O5 涂层使用 Nb(OC2H5)5 作为前驱体。

镀膜和未镀膜材料被用来制备阴极(90 质量% 活性材料、5 质量% Super C65 炭黑、5 质量% PVDF),负载量为 11.1 mg/cm2。完整的电池与石墨阳极组装在一起,并用标准电解液(EC/EMC/LiPF6、2% FEC、6% DEC、2 质量% 三(三甲基硅基)亚磷酸酯)进行测试。

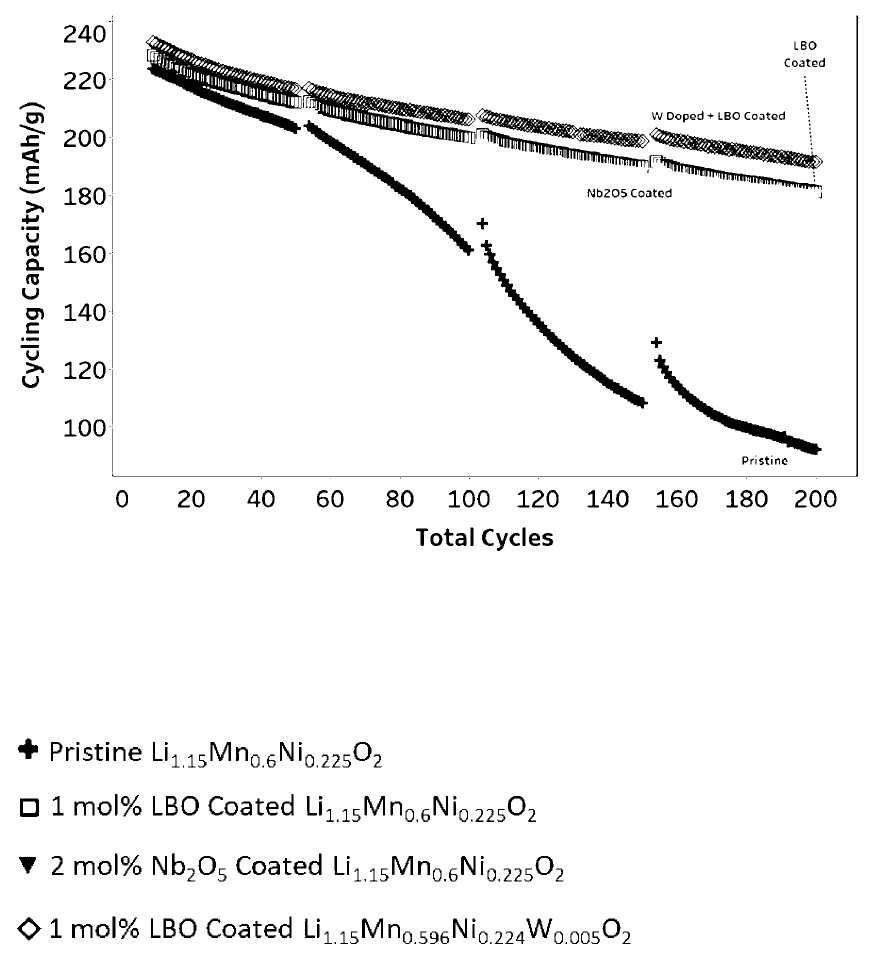

如下图所示,掺 W 的 LBO 涂层材料性能最佳,在循环 200 次后,其循环容量仍保持在 190 mAh/g 以上。掺 LBO 涂层和掺 Nb2O5 涂层的材料表现出相似的性能,循环 200 次后容量约为 185 mAh/g,而未涂层的原始材料在循环约 150 次后迅速降解到低于 100 mAh/g。

Coated: 涂层

Doped: 掺杂

Pristine: 质朴

Cycling Capacity: 循环能力

Total Cycles: 总循环次数

这项工作说明了掺钨和硼酸锂涂层的结合如何提高 LRLO(富锂层状氧化物)活性材料的循环稳定性。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

质子交换膜燃料电池、固态氧化物燃料电池、磷酸燃料电池、阴离子交换膜燃料电池 - 电化学活性材料

-

制备了一种 PEMFC 电极,其阴极催化剂层包括三个依次排列的层(第一、第二和第三催化剂层),第一催化剂层紧邻质子交换膜。每个催化剂层都独立含有催化剂和离子膜,第一催化剂层含有亲水性纳米粒子,第三催化剂层含有疏水性纳米粒子。

第一催化剂层中的亲水纳米粒子包括比表面积为 100-400 m2/g 的 TiO2 纳米粒子。亲水性纳米颗粒与催化剂的质量比为 0.05-0.8:1。

第二催化剂层仅含有催化剂和离子聚合物,不含任何其他纳米颗粒,作为亲水第一层和疏水第三层之间的过渡层。第二层的铂含量为 0.05-0.15 mg/cm2,与其他催化剂层类似。

第三层催化剂中的疏水纳米粒子包括比表面积为 100-400 m2/g 的 PTFE 纳米粒子。疏水纳米粒子与催化剂的质量比为 0.02-0.40:1。

三层催化剂均采用 TEC10E50E(田中贵金属公司)催化剂,由 50.5% 的铂和 49.5% 的炭黑组成。这种商用 Pt/C 催化剂是以收货状态使用的,未作进一步改性。在实验示例中,催化剂分散在水中,并与异丙醇和 Nafion D2020 离子膜溶液(固含量为 20%)混合,形成每层的催化剂油墨。

这种设计使膜侧向外形成亲水-疏水梯度,既改善了膜附近的质子传导,又在催化剂层孔隙中形成了毛细管力梯度,有利于氧气传输和液态水去除,从而提高了燃料电池的功率密度。

电极层通过超声波喷涂法依次涂覆在戈尔质子交换膜(厚度为 12 微米)上,每层干燥(70°C,5 分钟)后再涂覆下一层。阳极催化剂层涂在膜的反面,铂含量为 0.05 毫克/平方厘米。

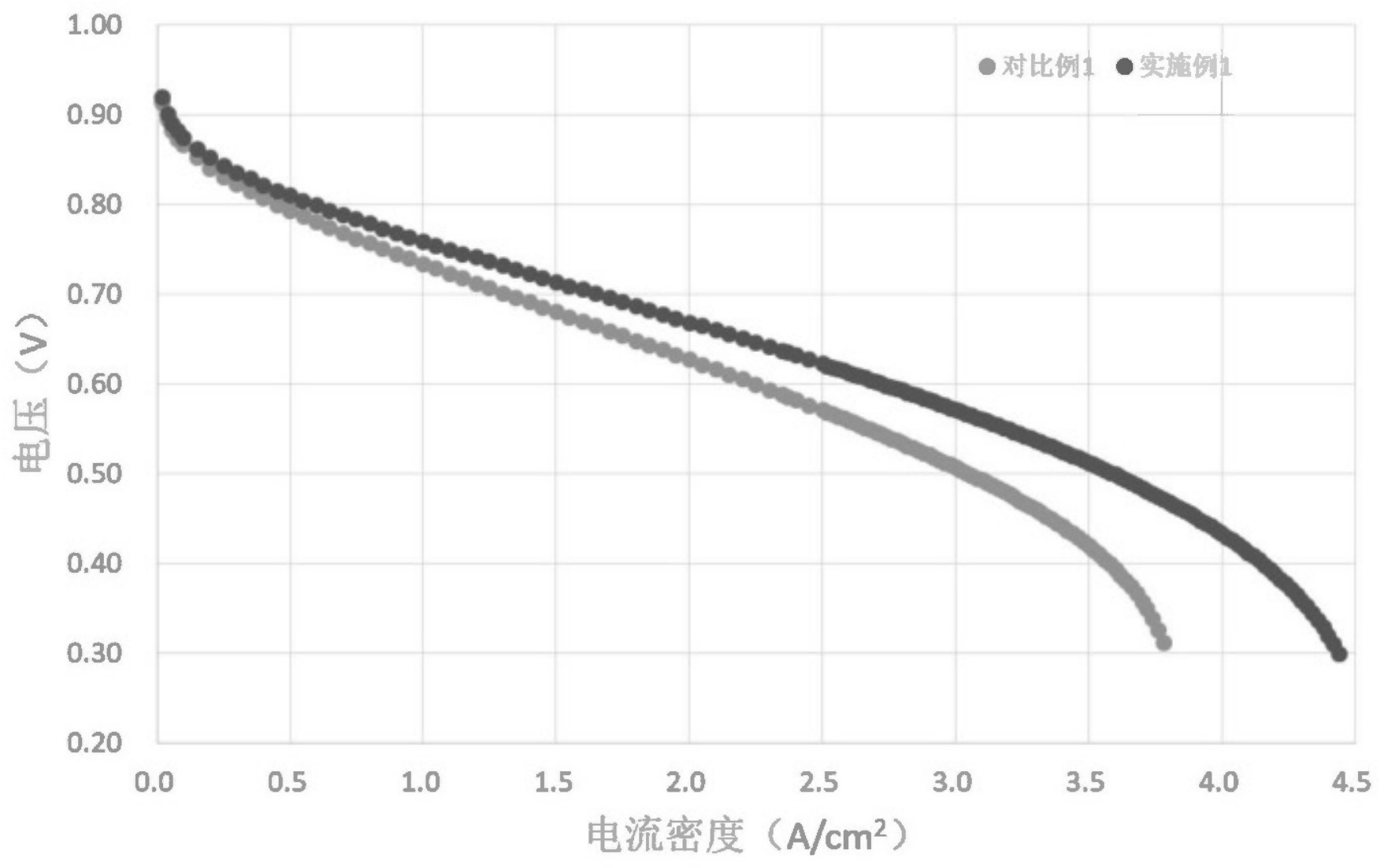

如图所示,实施例 1(采用三层梯度设计)与对比实施例 1(传统催化剂层)的极化曲线对比显示,在整个电流密度范围内,性能都有显著提高。在高电流密度下,性能提升尤为明显,这表明梯度阴极结构的质量传输能力得到了提高。

对比例1: comparative example 1

实施例1: example 1

电压(V): voltage (V)

电流密度(A/cm2): current density (A/cm2)

这项工作说明了 PEMFC 阴极催化剂层中的梯度结构如何通过选择性加入 TiO2 和 PTFE 纳米颗粒来提高性能。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

其他类别的三周专利列表 (付费用户可使用 Excel 文件)

-

- 锂金属电池(不包括锂硫、锂空气): XLSX

-

- 锂空气电池: XLSX

-

- 锂离子电池 - 电解液 - 液体: XLSX

-

- 锂离子电池 - 隔膜: XLSX

-

- 锂硫电池: XLSX

-

- 钠离子电池: XLSX

-

先前的专利更新

-

2025-04-29

-

2025-04-08

-

2025-03-18

-

2025-02-25

-

2025-02-04

|