-

锂离子电池 – 电解质 – 固体和凝胶

-

固定器本体及其形成方法

申请人:

ION STORAGE SYSTEMS /

WO 2025059066 A1

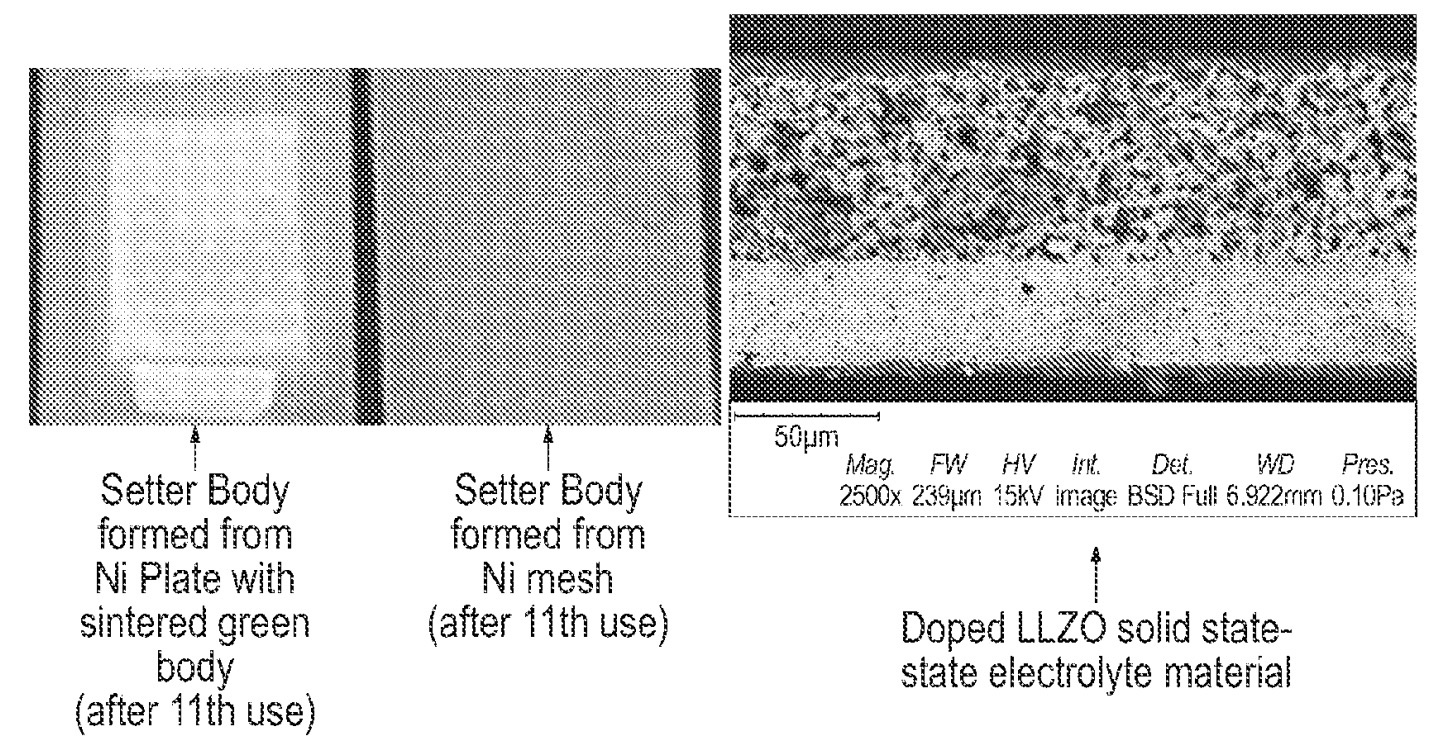

两个镍网基片(8 cm × 11 cm,平均密度为 0.13 g/cm2,

纯度大于 99% Ni, Si <0.35%, Fe <0.40%, 200 级,Belleville Wire Cloth Company)用异丙醇超声清洗(5 分钟)。

第一块基板放置在镍板上(厚度:1.56 毫米),并将未掺杂的 LLZO 粉末(例如 Li7La3Zr2O12)均匀铺在上面。

第二块基板放置在氧化物电解质前驱体粉末床的顶部,然后是另一块镍板。对堆栈进行加热(1,100°C,2 小时,升温速度为 3°C/分钟,0.4% H2 in Ar、

pO2 <10-23 atm)。

烧结过程后的 XPS(X 射线光电子能谱)分析表明镍板上均匀地镀上了 Li2CO3,

表面有微量的 Li2O 的痕迹。

将带有镍板基底的涂覆定影器本体放入带有绿色本体(前驱体)的双层炉中。

带基于掺杂 LLZO 的双层带一起放入炉中。带包括一个多孔层(40 微米厚),其中含有孔隙形成剂,而致密层则含有过量的

锂(比 Li2CO3 的化学计量高 15%)。多孔层与固定器体接触,然后将镍网固定器体放在上面。对堆栈进行加热(在氧气中以每分钟 0.4°C 的速度升温至 580°C,保持 30 分钟),以烧掉

粘合剂和孔隙形成剂,然后在氩气环境下进行热处理(30 分钟,580°C)和在氩气中含 0.4% H2 的情况下进行热处理(30 分钟,580°C,

然后以 1°C/min 的速度升温至 725°C,保温 1 小时,然后以 3°C/min 的速度升温、保持 2 小时)。

如图所示,在 11 次烧结过程中回收并重复使用了定型体。

Setter Body formed from Ni Plate with sintered green body (after 11th use): 由带有烧结绿色主体的镍板形成的定位器主体(第 11 次使用后)

Setter Body formed from Ni mesh (after 11th use): 由镍网形成的设置器本体(第 11 次使用后)

Doped LLZO solid-state electrolyte material: 掺杂 LLZO 固态电解质材料

这项工作说明了 Ion Storage Systems 如何优化其双层氧化物电解质层的工艺效率,尽管

加热到 1,100°C 的高温显然仍是确保锂金属电极快速充电率的必要条件。

这种在不牺牲性能的前提下,优化工艺效率的方法与首先瞄准高价值利基(可能是军事或无人机)应用的上市方法是一致的。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 负极(不包括锂金属电极)

-

硅碳材料及其制备方法和锂离子电池

申请人:

上海杉杉新材料有限公司 /

CN 119683602 A

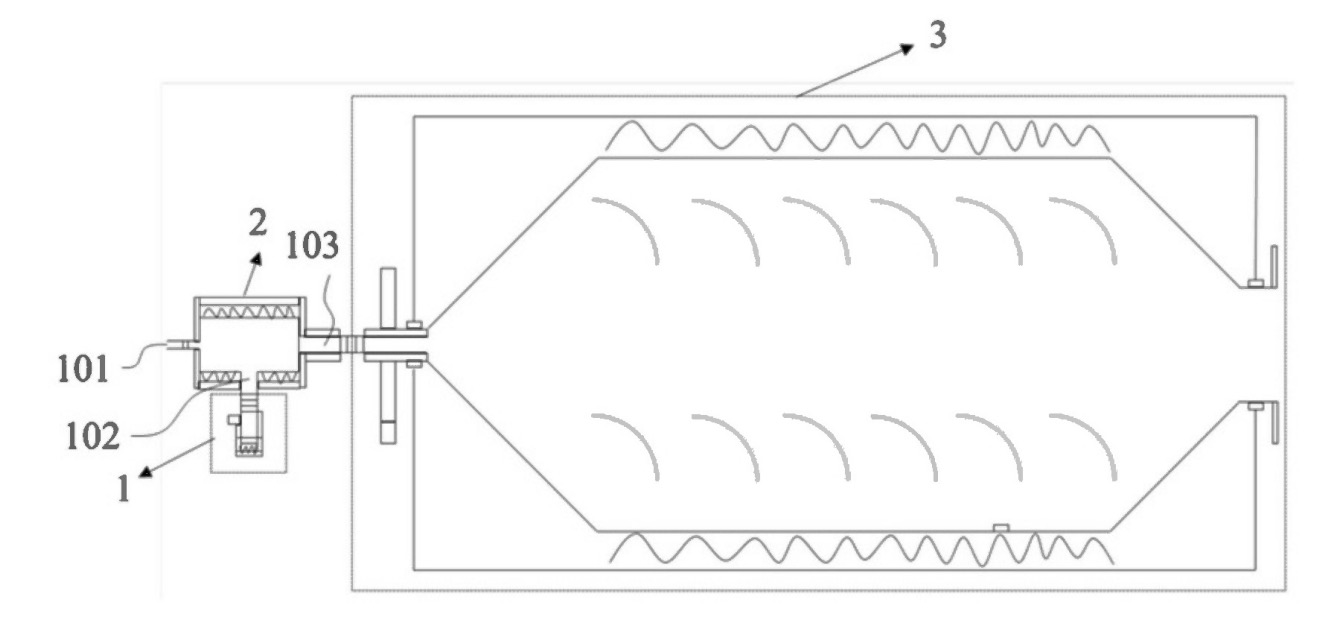

多孔碳经过第一次化学气相沉积,同时使用单硅烷和锂酰胺气体形成硅碳前驱体(400-800°C,≈50 分钟,≈30 千帕,惰性气体存在)。

然后用乙炔进行第二次沉积,生成最终的硅碳材料(400-800°C,≈10 小时,惰性气体存在)。最终得到的活性材料中碳/硅/锂的质量比≈50:46:4。

图中所示设备包括气体发生器(1)、混合器(2)和反应器(3)。

混合器具有气体入口(101、102)和沉积气体出口(103)。苯锂和锂蒸气可作为

替代锂源。

负极浆料成分:CMC(羧甲基纤维素) :PAA(聚丙烯酸):SBR(丁苯橡胶):SP(Super P 碳黑):CNTs(碳纳米管):

硅碳材料:石墨 = 0.5 : 3.5 : 0.5 : 0.1 : 0.1 : 10 : 85.3(质量比)。

在半电池测试中,共沉积材料在 0.8 V 电压下的首次循环效率为 120.4%

,而不含锂的对比材料为 82.1%。

循环稳定性达到 932 个循环(60% 容量截止,0.5 C 充电/放电),而对比材料只有 132 个循环。

这项研究表明,硅碳复合材料的锂化与硅 CVD 沉积同时进行是可行的。

可能有必要进行更详细的研究,以确认锂化材料可以在水基电极浆料配方中进行处理。还有一个有趣的问题是,这种锂化硅-碳复合材料是否特别适用于干电极形成工艺。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 正极

-

将 MnPO4 粉末、FePO4 粉末、

Li2CO3 粉末、TiO2 粉末(占金属磷酸锂总质量的 0.5%)

和葡萄糖(占金属磷酸锂总质量的 10%)在蒸馏水中进行球磨

(200 tpm,60 分钟,氧化锆球),然后进行喷雾干燥和煅烧(650°C,4 小时,氮气)。

使用氧化锆球以每分钟 200 转的速度对混合物进行 60 分钟的球磨,以形成泥浆。

除去氧化锆球后,对浆料进行喷雾干燥,得到粉末

混合物。

使用喷射式研磨机对这些颗粒进行粉碎和分级,得到中值直径为 1.5 μm 的 LMFP(磷酸锰铁锂)

颗粒。

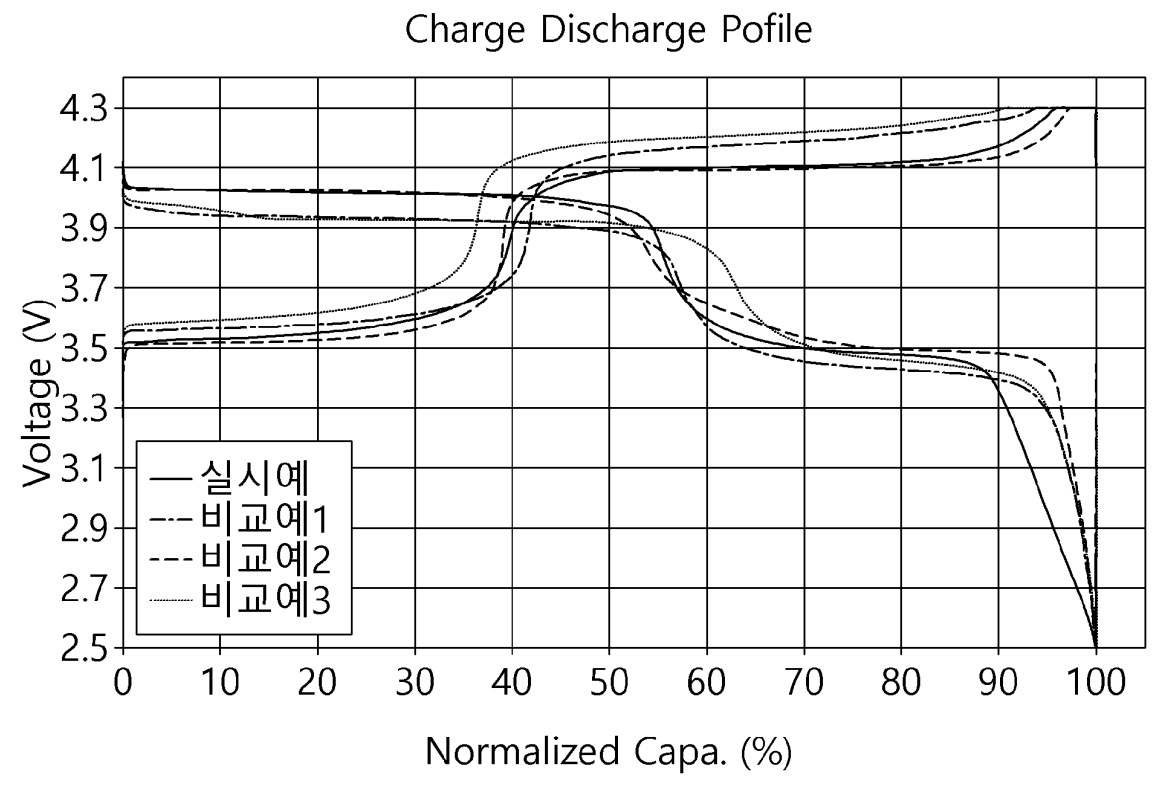

如图所示,电荷-放电曲线显示出特征性的稳定期,

在 ≈3.5V 处有一个由铁产生的稳定期,在 ≈4.1V 处有一个由锰产生的稳定期。

通过 X 射线衍射测量和利用舍勒方程计算,(020) 平面方向上的晶体尺寸为 215 nm。在半电池中,这种材料的初始

放电容量为 152.2 mAh/g,第一周期效率为 97.9%。

실시예 1: 示例 1

비교예 1: 比较例 1(不含钛的 LiMn0.6Fe0.4PO4)

비교예 2: 比较例 2(不含掺杂的 LiMn0.65Fe0.35PO4)

비교예 3: 比较例 3(不掺杂 LiMn0.7Fe0.3PO4)

这项工作表明,SK On 致力于开发掺钛/碳涂层 LMFP 活性材料。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

质子交换膜燃料电池、固态氧化物燃料电池、磷酸燃料电池、阴离子交换膜燃料电池 - 电化学活性材料

-

一种近表面掺磷的铂碳燃料电池催化剂及其制备方法

申请人:

格林美股份有限公司 / 格林美(深圳)超级绿色技术研究中心有限公司 /

CN 119650731 A

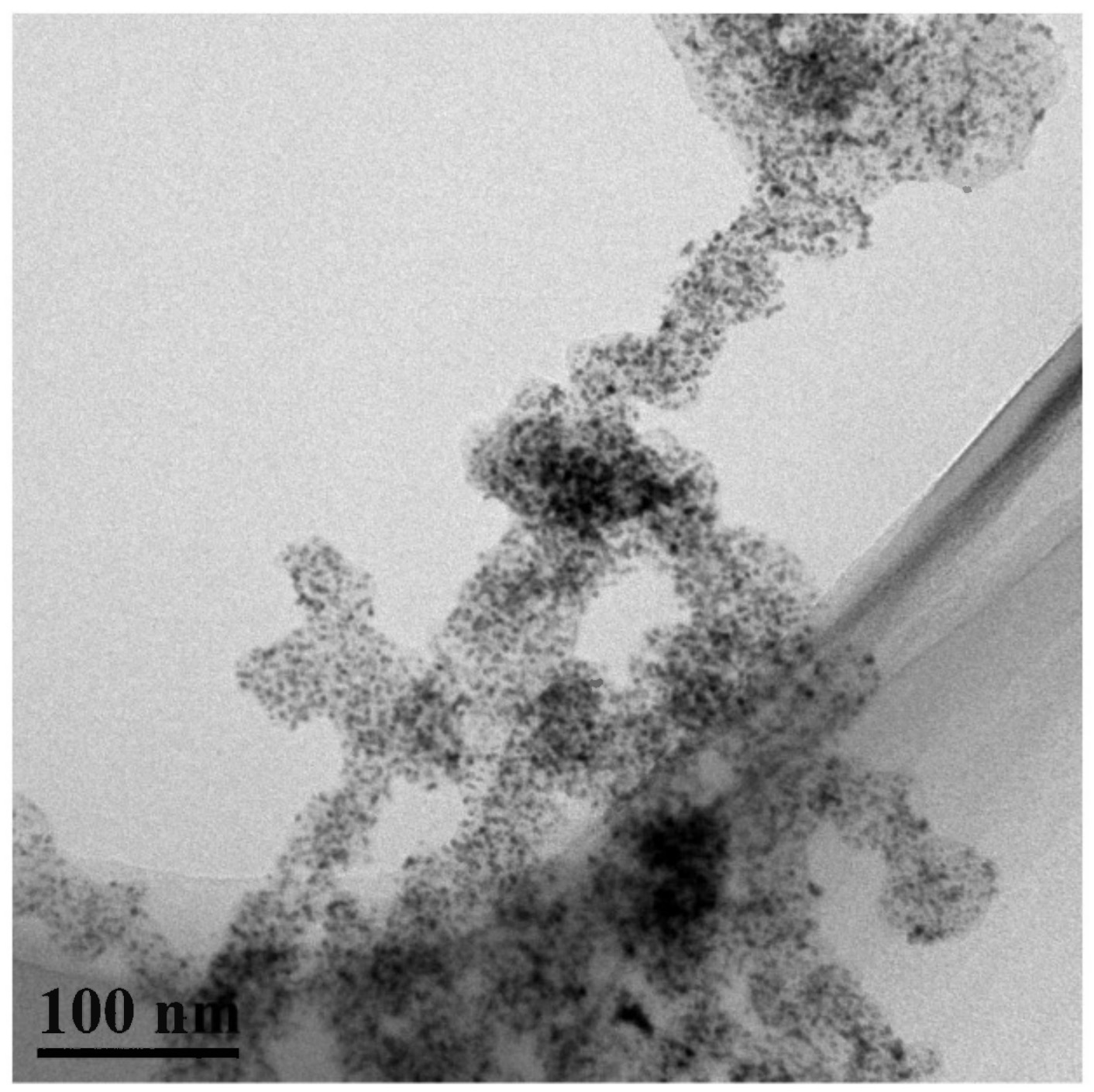

制备了一种近表面掺磷铂碳燃料电池催化剂。

将氯铂酸、EC300-JD 炭黑和磷酸二氢钠在水中混合。经过超声波分散和搅拌(14 小时)后,将混合物

旋转蒸发以除去水分。生成的 P-Pt/C 催化剂前体在还原气氛(5% H2 in Ar)中于 500°C 下热处理 2 小时。

得到的铂碳催化剂含有 20-62 质量%的铂和 0.5-7 质量%的非金属磷,其余为碳支撑。催化剂的铂纳米颗粒

平均直径为 2.6 纳米,分布在碳载体表面(见图),磷原子掺杂在铂纳米颗粒的近表面区域,

位于表面以下 1-2 个原子层。

与未掺杂或掺氮的铂碳

催化剂相比,这种催化剂表现出卓越的电化学稳定性。这种稳定性的增强得益于磷相对较弱的

电负性,这使得磷的电子结构可以调节铂碳催化剂的氧

还原性能,而不会显著改变铂纳米粒子的晶体结构。

掺磷催化剂的初始 ORR(氧还原反应)半波电位为 0.94 V

,在 30,000 次循环后损失 3.5 mV(质量活性损失:8.8%,循环 0.6-1.0 V)。相比之下,未掺磷制备的催化剂

性能明显较差,初始 ORR

半波电位为 0.90 V,半波电位衰减为 7.3 mV,

质量活性损失为 27.3%。

这项工作说明了铂催化剂上富磷表面层的存在是如何实现良好的 ORR 性能和使用寿命的。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

其他类别的三周专利列表 (付费用户可使用 Excel 文件)

-

- 锂金属电池(不包括锂硫、锂空气): XLSX

-

- 锂离子电池 - 电解液 - 液体: XLSX

-

- 锂离子电池 - 隔膜: XLSX

-

- 锂硫电池: XLSX

-

- 锂空气电池: XLSX

-

- 钠离子电池: XLSX

-

先前的专利更新

-

2025-03-18

-

2025-02-25

-

2025-02-04

-

2025-01-14

-

2024-12-23

|