-

锂离子电池 – 电解质 – 固体和凝胶

-

固态电池及其制造方法

申请人:

LG新能源 / 加州大学 /

WO 2025174197 A1

本发明开发了一种固态电池,其添加剂材料旨在降低工作压力同时保持性能。该电池包含正负极,两者由固态电解质层隔开,该层含有Li6PS5Cl(LPSCl)颗粒及新型添加剂材料。

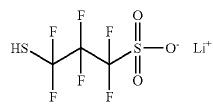

添加剂遵循通用结构式A-B-C,其中A代表硫醇基团(S-H)或离去基团,B为取代或未取代的C3-C20全氟烷基基团,C为磺酸盐、磷酸盐或其盐类(参见图示实例)。硫醇或离去基团通过共价键或非共价键与含硫化物电解质颗粒中的硫原子发生相互作用。

采用球磨法将LPSCl粉末(粒径:0.1-50 μm)与添加剂按1:1至25:1的质量比混合。研磨过程中,添加剂分子附着于硫化物颗粒表面并填充邻近颗粒间的空隙。相较于硫化物颗粒(0.1-1 GPa),添加剂材料硬度较低(0.001-0.01 GPa),可在电池循环过程中提供柔韧性。

测试在1-5 MPa压力下进行。

尽管未发现具体实验数据,但该研究表明如图所示的分子结构可降低硫化物基固态锂离子电池的工作压力。

鉴于使用的是"通用型"LPSCl粉末,可预期通过优化硫化物电解质粉末、优化电极并搭配合适添加剂,有望实现低于1MPa甚至低于0.5MPa的工作压力。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 负极(不包括锂金属电极)

-

负极活性材料及其制备方法

申请人:

信越化学 /

WO 2025173491 A1

将椰壳衍生的碳经蒸汽活化处理(1,000°C)形成介孔碳。随后按质量比1:3与氢氧化钾混合,在氮气氛围下升温至1,000°C(升温速率:10°C/min,保温:2小时)。所得活性炭呈现分支状孔道结构,BET比表面积达1,940 m2/g,孔容积为1 cm3/g。

在氮气流中将多孔碳加热至400°C(30分钟)。通入含水氮气后,升温至415°C并通入单硅烷气体进行硅沉积(4小时)。最终在氮气流中冷却至25°C。

硅氧化过程在温度低于50°C的条件下进行,通过引入氮气稀释的氧气(体积比1:20)实现。氧化持续2小时,形成Si-O键并生成非晶态低价态纳米二氧化硅,其中硅主要呈0价至2价态,以2价硅为主(材料温度:30°C)。

所得负极活性材料硅含量为58质量%,碳含量为42质量%。29Si CP/MAS-NMR谱显示-91 ppm处峰值最大,表明富含Si-O-Si结构。XRD分析结合Scherrer方程计算得硅晶粒尺寸为1.4 nm。

半电池测试表明:放电容量达2,015 mAh/g,首充效率78%,经1,000次循环(0.7C充电/0.5C放电)后容量保持率达90%。

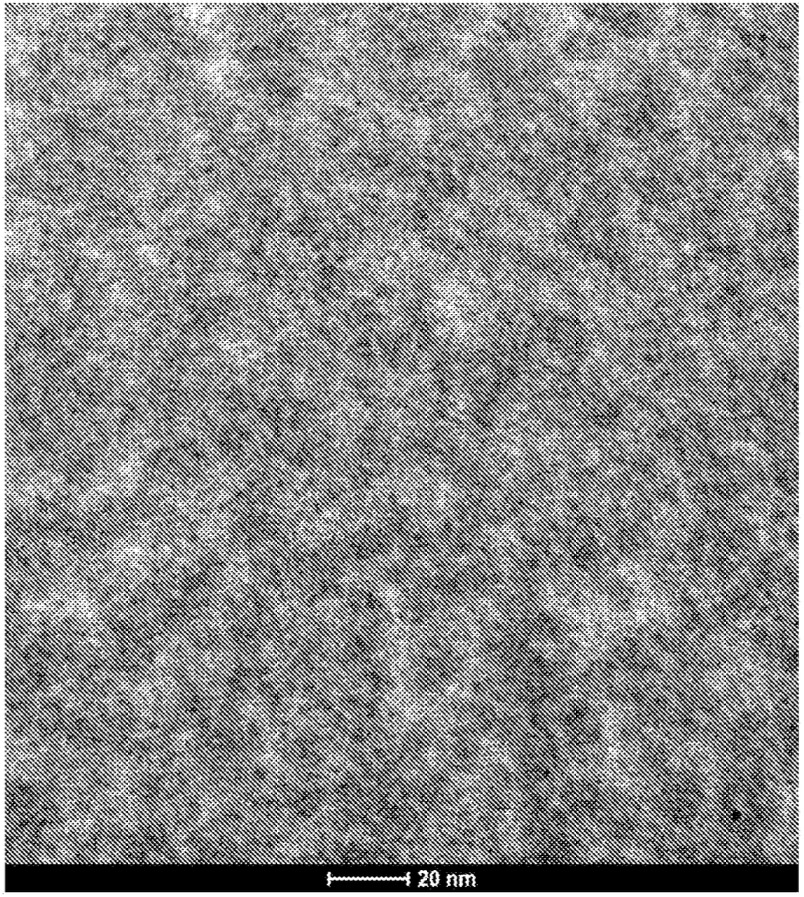

图示:透射电子显微镜截面图像显示硅(白色区域)分散于多孔碳基质(深色区域)的网络结构中,其分支状孔道结构可实现可控硅氧化及容纳体积膨胀。

本研究表明信越化学已着手通过化学气相沉积法在碳支架上沉积硅,同时精确调控硅氧化反应以形成低价态二氧化硅。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

锂离子电池 - 正极

-

改性高镍正极材料及其制备方法

申请人:

巴斯夫杉杉电池材料有限公司 /

CN 120527366 A

通过共沉淀法(65°C,pH 11)合成了氢氧化物前驱体Ni0.996Zr0.004(OH)2。将硫酸镍与硫酸锆溶于水(摩尔比Ni:Zr=249:1,总金属浓度2mol/L)。随着合成过程中前驱体粒径增大,金属盐溶液进料速率从0.3L/h逐步提升至5L/h。

在搅拌条件下,溶液与氢氧化钠(4 mol/L)及氨水混合。反应pH值控制在11,持续处理直至前驱体D50值达10 μm。沉淀物经稀碱液(2.5质量% NaOH)洗涤后,用去离子水(60°C)洗涤,随后离心干燥。

该前驱体在氧气气氛下与氢氧化锂(Li : 过渡金属摩尔比=1.03)混合热处理。采用两阶段热处理工艺:第一阶段以5℃/min升温至500℃(5小时),随后以3℃/min升温至640℃(15小时)。所得材料呈现LiNi0.996Zr0.004O2的组成,其晶界形成Li2ZrO3涂层——这是由于锆元素超出晶格溶解度极限而析出的结果。

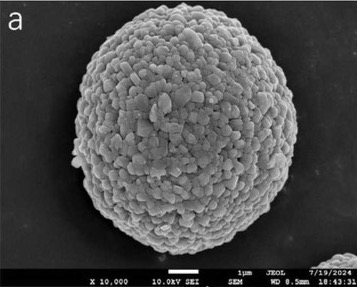

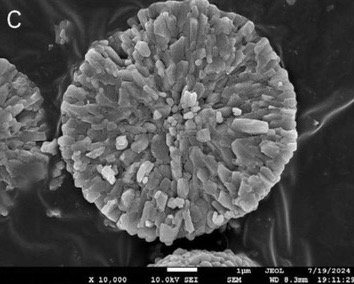

如下方扫描电子显微镜图像所示,该材料呈现以次级颗粒中心为轴的放射状初级颗粒排列结构。这种独特形态在热处理后得以保持,归因于锆的低溶解度积常数(Ksp = 1 × 10-50),该特性在烧结过程中细化了前驱体初级颗粒并抑制晶粒生长。

在半电池测试中,该材料在0.1C放电条件下展现出238.9 mAh/g的容量,经100次充放电循环后容量保持率达90.4%(1C充放电条件),而未改性LiNiO2材料的对应值分别为230.7 mAh/g和83.7%。5C倍率放电容量达180.3 mAh/g,其优异的高倍率性能归功于:径向初级颗粒排列增强了锂离子扩散效率,而Li2ZrO3涂层显著降低了晶界电阻。

本研究展示了一种活性材料,其纯度接近纯锂镍氧化物(>99%),同时通过锆基晶界涂层显著提升了循环稳定性与倍率性能,并在0.1C放电条件下实现238.9毫安时/克的卓越容量。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

质子交换膜燃料电池、固态氧化物燃料电池、磷酸燃料电池、阴离子交换膜燃料电池 - 电化学活性材料

-

催化剂油墨制备方法

申请人:

丰田汽车 /

JP 2025119692 A

开发出可防止燃料电池应用中催化剂颗粒沉降的催化剂墨水制造方法。该方法通过直径≤2毫米的研磨珠搅拌催化剂颗粒(碳载体负载金属催化剂)、溶剂及离子聚合物。

催化剂颗粒由碳载体(实心碳、空心碳或高结晶度碳载体)负载铂(Pt)及铂-钴-镍合金构成。溶剂采用水-乙醇混合体系,配合含氟离子聚合物使用。

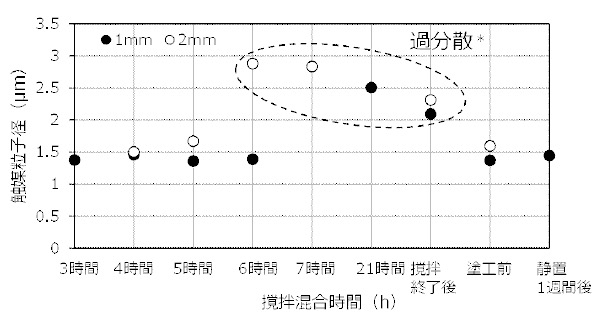

搅拌过程采用转速≥300 rpm的珠磨机进行。测试两种珠粒尺寸:直径1 mm珠粒(例1)与直径2 mm珠粒(例2)。通过优化混合时间,在实现目标粒径的同时避免过度分散。

例1采用1毫米直径珠粒,经3小时搅拌(300转/分)后获得平均催化剂粒径1.5微米。催化剂墨水配方含9.0质量%固体含量,水/乙醇质量比为60:40。离子聚合物与碳载体比例(I/C)维持在0.8。

沉降测试表明:采用1毫米珠粒制备的催化剂墨水可保持约7天稳定性无分离现象。而采用2毫米珠粒制备的墨水虽能维持至少3天稳定性,但在第6天出现沉降。

采用常规混合法(Primix公司Filmix设备,180秒)的对比例中,平均粒径约为2.5μm,且墨水在1天内发生分离。

下图展示两种珠径条件下平均粒径随搅拌时间的下降趋势,混合6小时后均出现过度分散现象。

過分散: 过分散

撹拌混合時間: 搅拌混合时间

触媒粒子径: 催化剂颗粒直径

本研究阐明了通过球磨工艺合理控制能量输入可提升催化剂墨水的分散稳定性,进而使工艺放大时催化剂特性获得更优的批次间一致性。

-

高级版本包括另外两项专利讨论,以及包含 50-100 个商业相关的最新专利族的 Excel 列表。

-

其他类别的三周专利列表 (付费用户可使用 Excel 文件)

-

- 锂金属电池(不包括锂硫、锂空气): XLSX

-

- 锂离子电池 - 电解液 - 液体: XLSX

-

- 锂离子电池 - 隔膜: XLSX

-

- 锂硫电池: XLSX

-

- 钠离子电池: XLSX

-

先前的专利更新

-

2025-09-02

-

2025-08-12

-

2025-07-22

-

2025-07-01

-

2025-06-10

|